当社のプレス生産の歴史は1924年450ton水圧プレスに始まり、

2023年で100年の歴史となります。

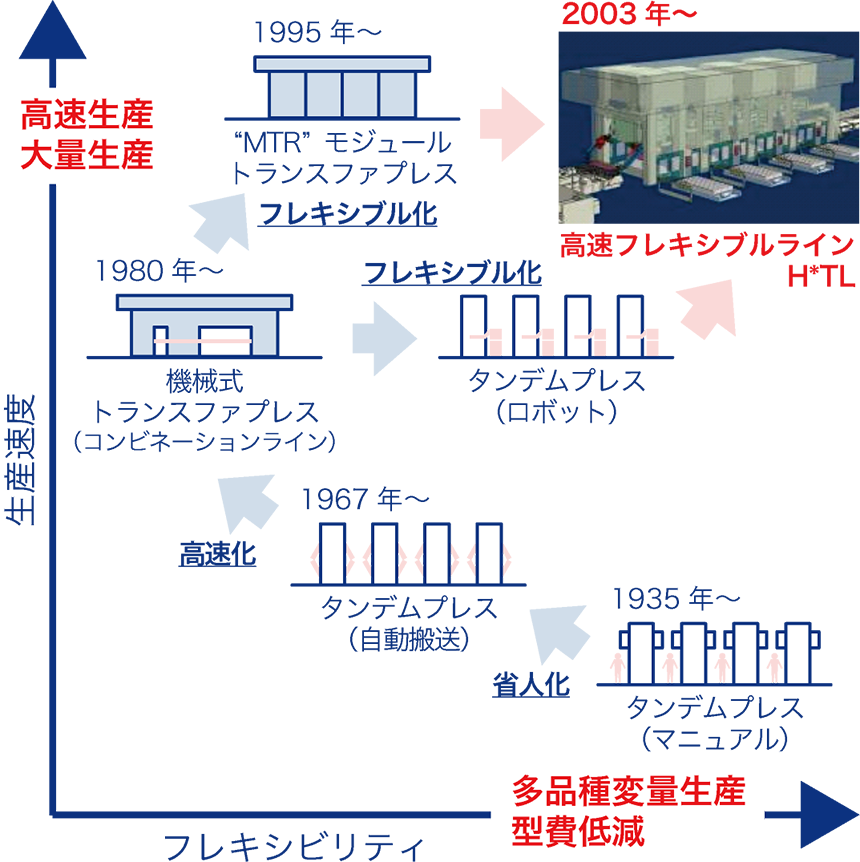

自動車用の大型プレスは1935年に納入したシャーシ加工用プレスから始まり、モータリゼーションの高まりで下表の変遷を経て高速生産、多品種少量生産、フレキシブル化を訴求するようになりました。

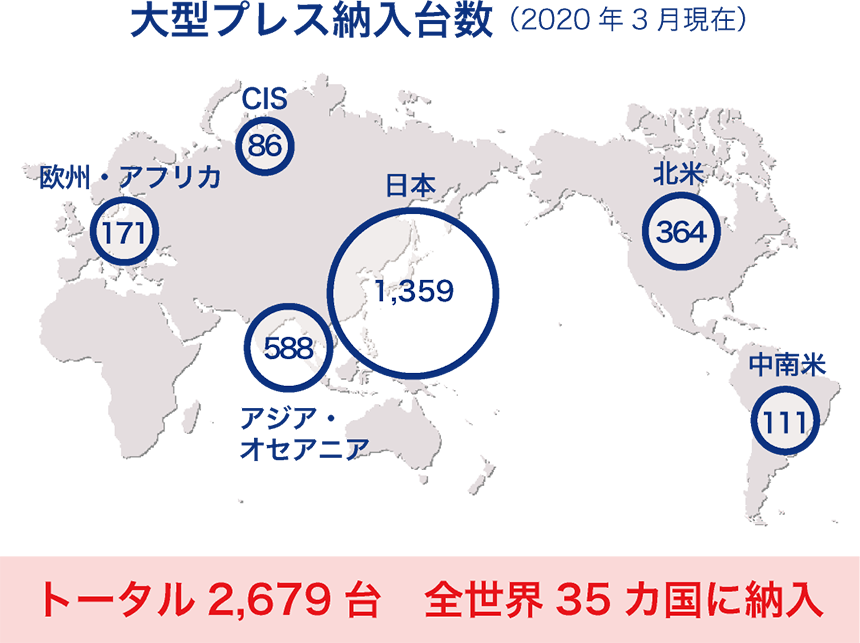

※2020年3月現在

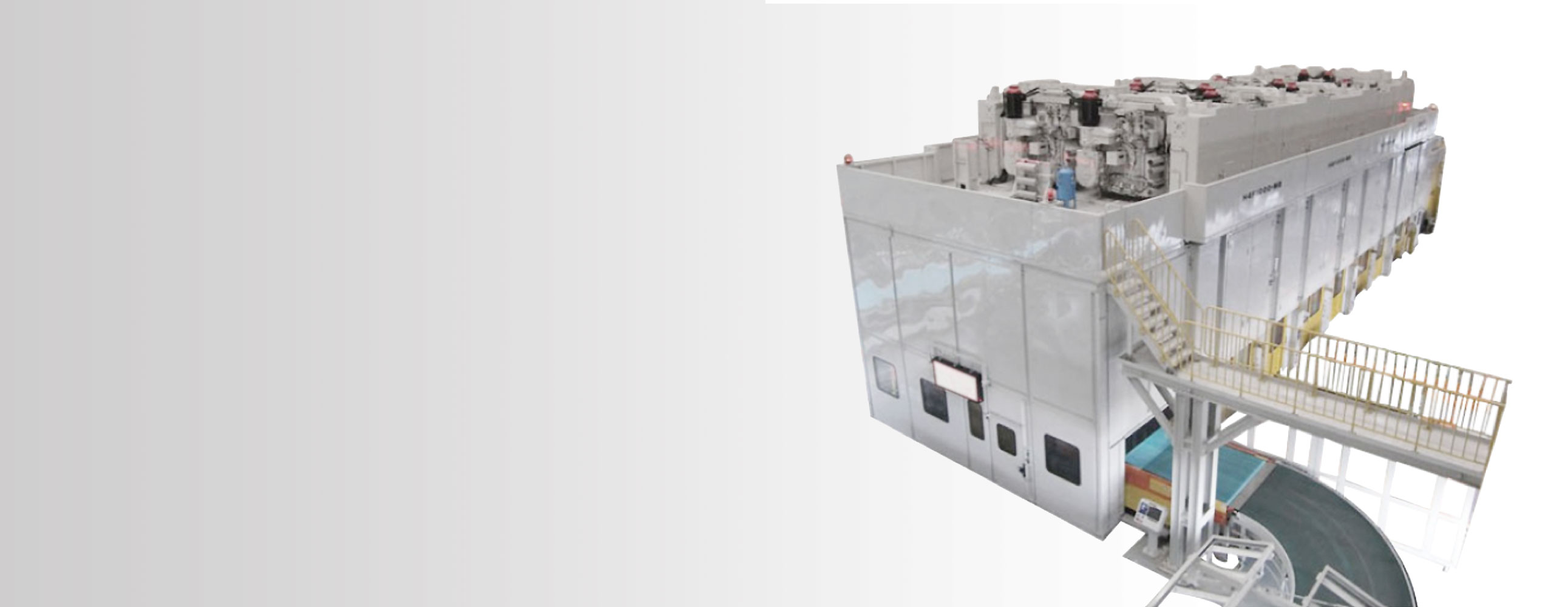

コマツのサーボプレスは世界トップクラスの納入実績を誇ります。

大型プレスは、全世界35ヵ国に納入実績があり、コマツ産機は豊富な製品ラインナップとICTを活用したイノベーションにより、自動車産業の成長と省エネ、安全、環境に貢献しています。

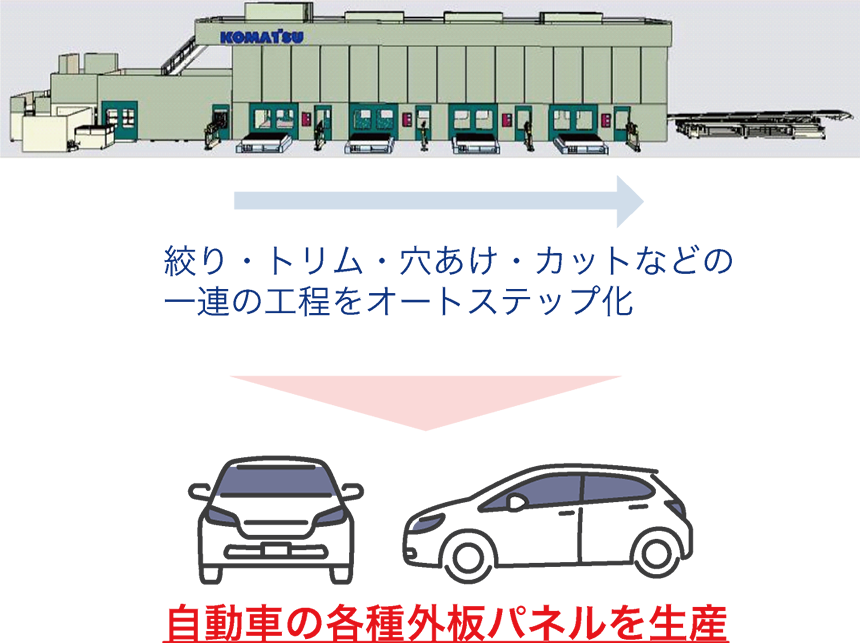

Komatsu ServoPress H*FTLのプレスラインで生産される部品は

自動車の外板パネルです。

※対ロボットライン

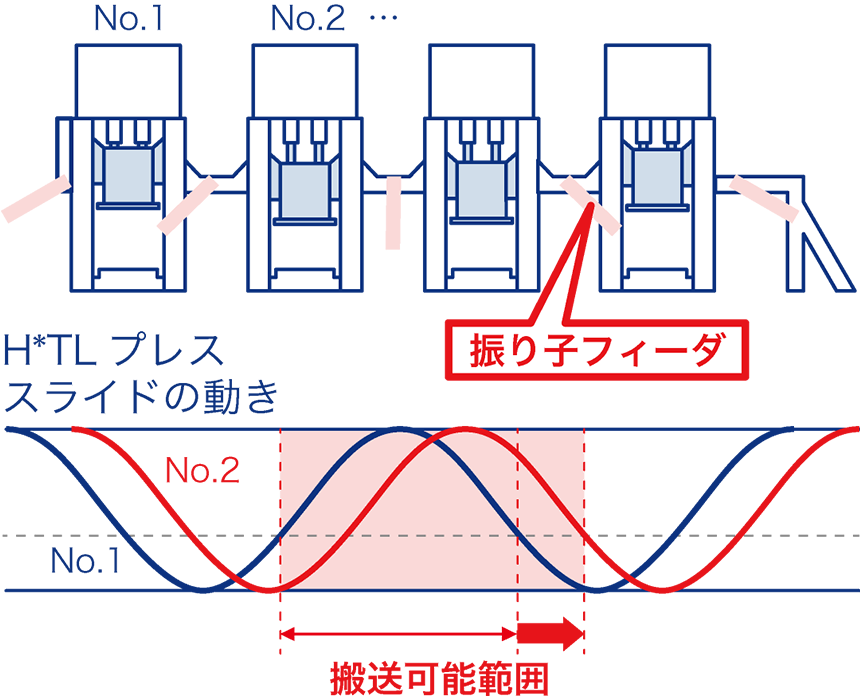

1) 高速振り子フィーダを搭載し、プレスを位相差運転(PAT.P)することで十分な搬送時間確保し、高速化を実現。

2本振り子タイプに加えて柔軟なパネル搬送が可能な1本振り子タイプを開発、導入。

2) PLS(プレスラインシミュレーター)による金型との干渉確認と最適モーションの生成。

※対エアクッション

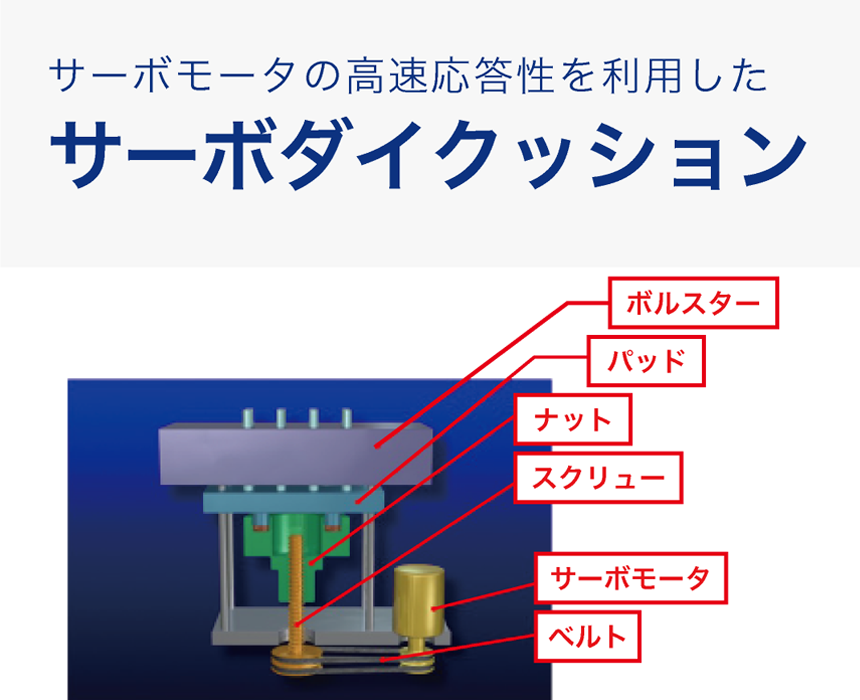

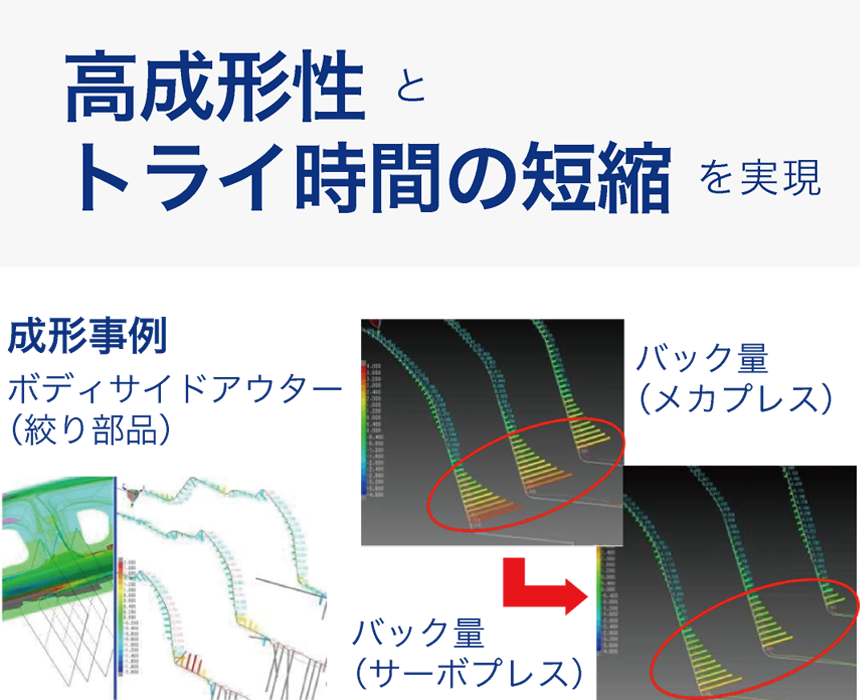

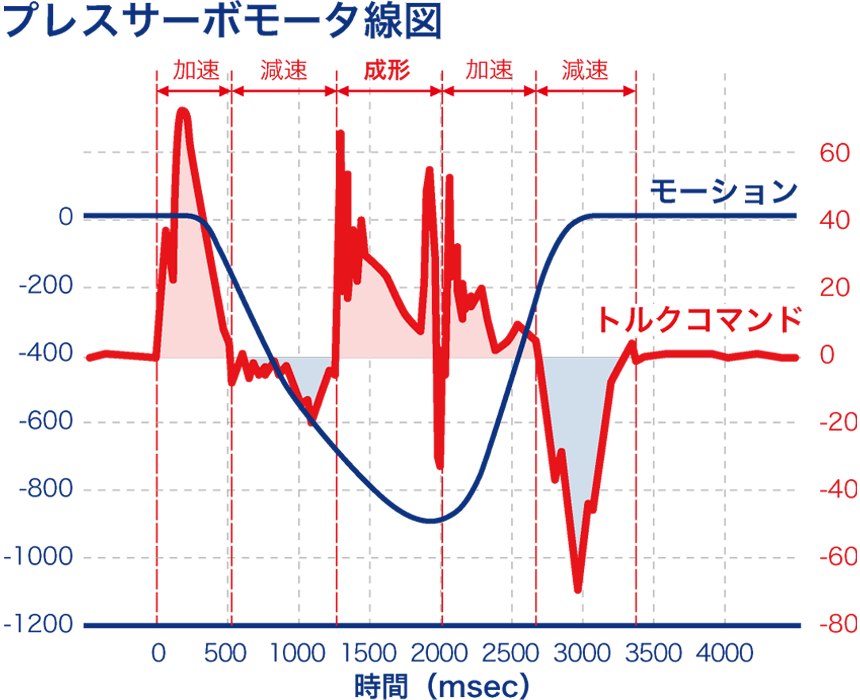

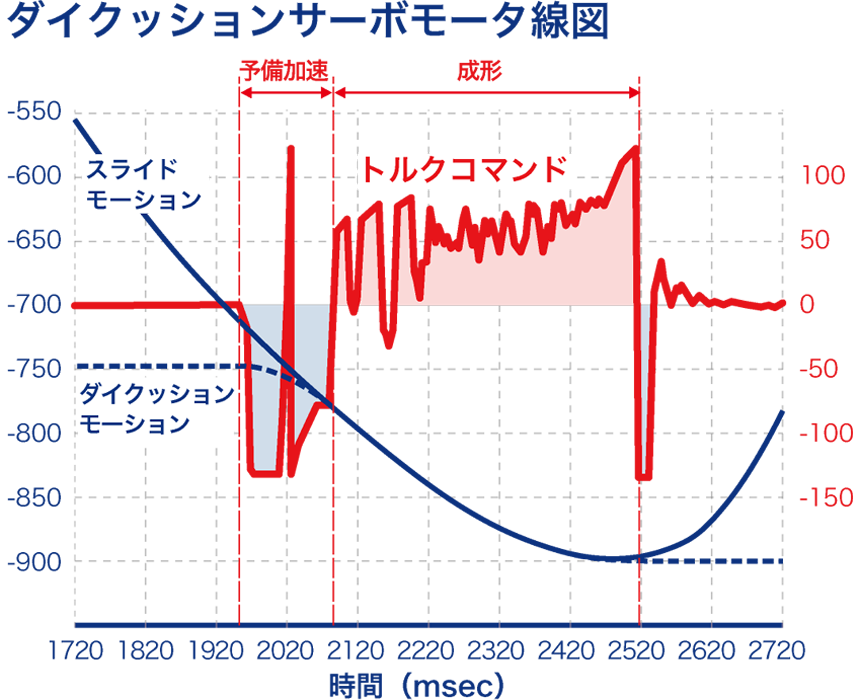

サーボモータの高速応答性を利用したサーボダイクッションにより、高成形性とNC化によるトライ時間の短縮を実現。

成形対象部品

ボディサイドアウター(絞り部品)

測定項目

メカプレス/サーボプレスそれぞれで成形したパネルのシル部を測定し、

CADデータとの比較によりスプリングバック量を評価。

測定結果

サーボプレス ほぼ型形状通りに成形ができた

メカプレス サーボプレスの約1.7倍のバック量

※対メカプレス+エアダイクッション

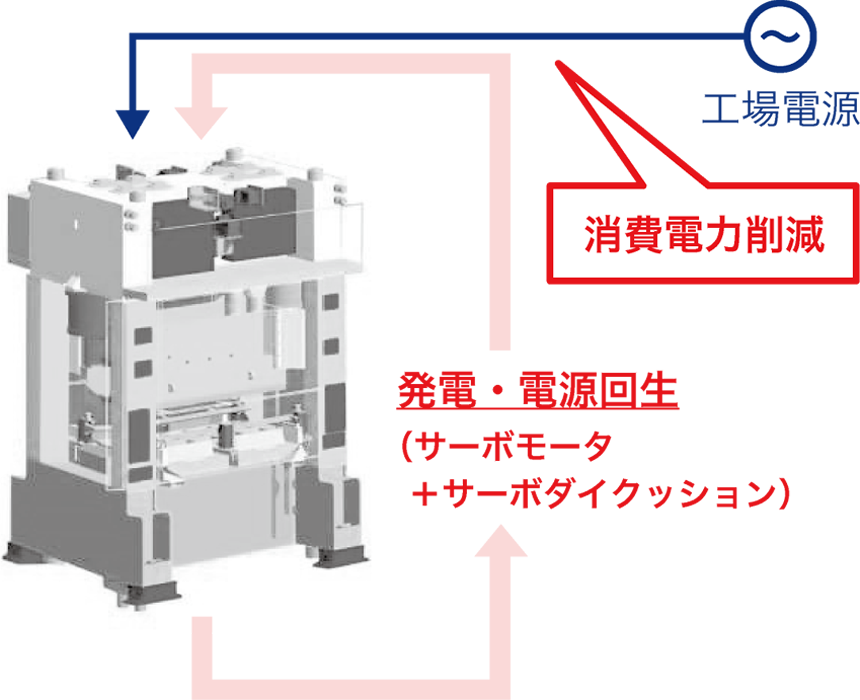

サーボプレスとサーボダイクッションの電源回生で消費電力を削減

(成形品により省エネの効果が変わります)

| Model | H5FTL7300-MB | H5FTL6000-MB | H4FTL5200-MB | |

|---|---|---|---|---|

| Max. line SPM | 18 | 22 | 18 | |

| Press line total capacity | kN | 73,000 | 60,000 | 52,000 |

| Press capacity 1st press | kN | 25,000 | 20,000 | 24,000 |

| Press capacity following presses | kN | 12,000 x 4 units | 10,000 x 4 units | 10,000 x 2 units, 8,000 x 1 unit |

| Slide drive | servo motor | By 4 servo motors | By 4 servo motors | By 4 servo motors |

| Bolster & slide size | mm | 4,600 x 2,500 | 3,700 x 2,500 | 4,600 x 2,300 |

| Slide stroke | mm | 1,200 | 1,200 | 1,200 |

| Die height | mm | 1,425 | 1,425 | 1,400 |

| Slide adjustment | mm | 200 | 200 | 250 |

| Die cushion | Servo die cushion | Servo die cushion | Servo die cushion | |

| - Die cushion capacity | kN | 4,000 | 4,000 | 4,000 |

| - Die cushion stroke | mm | 350 | 350 | 350 |

| - Die cushion preaccerelation | mm | 25 | 25 | 25 |

個人情報保護とCookieの使用について

当サイトでは、お客さまにより快適にウェブサイトをご利用いただくためCookieを使用させていただくことがあります。

当サイトをご覧いただく際は、Cookieの使用に同意ください。

また、このままサイトを閲覧し続けた場合もCookieの使用に同意したとみなします。

ブラウザの設定により、Cookieの受信を拒否することが可能です。